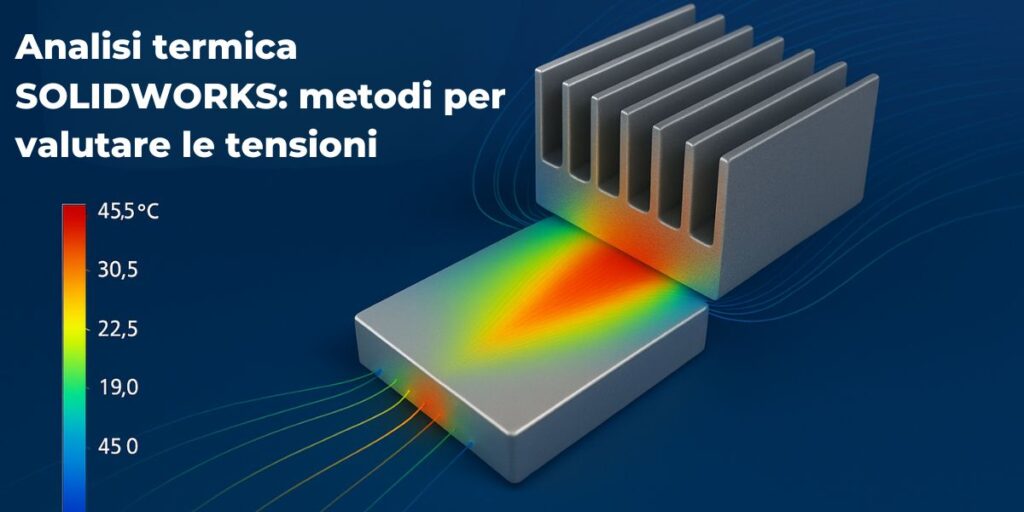

Quando un prodotto è esposto a variazioni di temperatura, possono insorgere tensioni che è fondamentale prevedere e comprendere per garantirne prestazioni, durabilità e sicurezza.

Il portfolio SOLIDWORKS Simulation, basato sul metodo agli elementi finiti (FEA), include una serie di strumenti che consentono di affrontare diversi scenari di applicazione in campo termico e strutturale. Le funzionalità variano da SOLIDWORKS Simulation Standard a SOLIDWORKS Simulation Premium, fino a soluzioni avanzate come SOLIDWORKS Simulation Professional e SOLIDWORKS Flow Simulation (CFD).

Per valutare le tensioni termiche si possono utilizzare:

Nel workflow descritto in questo articolo, i risultati strutturali finali vengono ottenuti utilizzando un modello FEM completo, basato sui dati termici provenienti da simulazioni FEM.

La procedura prevede due passaggi fondamentali:

L’analisi termica consente di prevedere come il calore si distribuisce all’interno di un componente o di un assieme e di identificare, già in fase progettuale, le tensioni e le deformazioni generate dalle variazioni di temperatura. Si tratta di un passaggio fondamentale per garantire affidabilità, prestazioni e durabilità del prodotto, soprattutto nei sistemi sottoposti a condizioni termiche variabili.

Le tensioni termiche possono essere generate da due scenari principali:

Quando due materiali vengono assemblati, le loro diverse risposte al calore generano sollecitazioni interne. Nel punto di contatto:

Questo comportamento può essere analizzato e quantificato con un’analisi FEM strutturale.

Anche un componente monomateriale può sviluppare tensioni se alcune zone si riscaldano più di altre. Il gradiente termico genera deformazioni differenziali che causano sollecitazioni interne.

Un’analisi termica dettagliata consente di prevedere questo comportamento e di importarlo direttamente nel modello FEM per una valutazione strutturale completa.

Esistono diversi modi per eseguire un’analisi termica e strutturale, dal calcolo manuale alle simulazioni FEM avanzate in ambiente SOLIDWORKS Simulation o SOLIDWORKS Flow Simulation.

Per spiegare le diverse modalità con cui è possibile eseguire un’analisi termica, utilizzeremo un esempio applicativo.

Utilizzeremo un microchip in ceramica da 3 watt come riferimento, con l’obiettivo di stimare quali tensioni si generano nella zona di contatto tra il microchip e il dissipatore.

La valutazione delle tensioni termiche può essere affrontata con livelli di complessità crescenti. Di seguito presentiamo quattro approcci, dal più semplice (calcolo manuale) al più avanzato (simulazione CFD + FEA).

Per iniziare, è possibile stimare le tensioni termiche del modello affidandosi a un semplice calcolo manuale. Il workflow prevede due passaggi: prima la valutazione termica, poi quella strutturale. Grazie a poche formule di base, questo approccio consente di ottenere una stima preliminare del comportamento del sistema senza ricorrere immediatamente a strumenti di simulazione più avanzati.

Un secondo aspetto da non trascurare riguarda l’efficienza con cui il calore si disperde nell’aria. È qui che entra in gioco il coefficiente di convezione, da definire sia per il percorso dissipatore–aria sia per quello microchip–aria. Le tabelle disponibili online offrono valori di riferimento utili, ma è comunque necessario adattarli al caso specifico, soprattutto in presenza di geometrie complesse o flussi d’aria non uniformi.

Nel caso considerato, un coefficiente di 50 porta la temperatura del chip a circa 84,3 °C; aumentandolo a 100, la temperatura scende fino a 64,1 °C. Per coerenza con i calcoli iniziali, viene mantenuto il valore di 50.

Al termine del processo si ottiene una tensione di contatto pari a 82,2 MPa.

Si tratta di un valore utile come indicazione preliminare, ma influenzato da diverse semplificazioni sia nella stima termica sia nel calcolo strutturale. Questo metodo offre dunque una valutazione rapida, ma non sostituisce un’analisi dettagliata basata su simulazioni dedicate.

Per aumentare la precisione dei risultati, questo metodo prevede di eseguire la fase strutturale direttamente in SOLIDWORKS Simulation, sostituendo i calcoli manuali con un’analisi numerica più accurata e affidabile.

In questo metodo viene utilizzato lo strumento di analisi strutturale statica incluso in SOLIDWORKS Simulation Standard, applicando come carico termico le temperature ricavate dai calcoli preliminari. Poiché non sono disponibili risultati termici relativi a PCB e connettore, il modello viene semplificato concentrandosi su microchip e dissipatore.

I risultati mostrano che il dissipatore si espande più del microchip in ceramica, generando tensioni nell’area di contatto e una lieve deformazione dell’assemblaggio. La tensione media rilevata sulla superficie di contatto è pari a 86,42 MPa, un valore molto vicino agli 82,2 MPa ottenuti tramite calcolo manuale, ma con un livello di accuratezza decisamente superiore grazie alla valutazione della geometria reale e delle effettive condizioni di vincolo.

Qui vengono abbandonati completamente i calcoli manuali e viene utilizzato SOLIDWORKS Simulation Professional per determinare la distribuzione iniziale delle temperature tramite uno studio termico. Questo approccio consente di descrivere con maggiore precisione il trasferimento di calore all’interno della geometria e di considerare gradienti termici non uniformi.

L’ analisi strutturale seguirà la logica del metodo precedente, integrando però ulteriori dettagli legati alla geometria del connettore.

Per iniziare, viene applicata una sorgente di calore da 3 watt all’intero corpo del microchip. Una volta definito come il calore entra nel sistema, bisogna stabilire come esce: attraverso la convezione. Per questo motivo si applicano diversi coefficienti di convezione alle superfici esposte — 50 per l’Heatsink e il connettore inferiore, 25 per il microchip in ceramica e 10 per il PCB — insieme a una temperatura ambiente di 300 K.

Lo studio mette in evidenza un aumento delle tensioni nella zona di contatto del microchip, che raggiungono circa 92 MPa.

Questo approccio fornisce risultati più realistici perché non si basa più su temperature uniformi, ma permette di valutare meglio sia il gradiente termico interno del chip sia i percorsi di trasferimento del calore attraverso la geometria reale e le resistenze locali.

In questo metodo viene utilizzato SOLIDWORKS Flow Simulation per la fase termica, così da calcolare automaticamente i coefficienti di convezione (convection coefficients) ed eliminare ogni stima manuale. Grazie alle sue capacità avanzate nella dinamica dei fluidi e nel trasferimento di calore, Flow Simulation permette un’analisi molto più realistica del sistema, includendo anche la convezione forzata (forced convection) generata dalla ventola inserita nel modello.

Questo ultimo risultato rappresenta lo scenario con il minor numero di assunzioni sia nella fase termica sia in quella strutturale. In particolare, non è più necessario stimare i coefficienti di convezione e il modello tiene conto di condizioni termiche più complesse e non uniformi.

Dall’analisi dei quattro metodi emerge chiaramente come il livello di accuratezza aumenti passando dai calcoli manuali alle simulazioni FEM e CFD integrate. Nel primo metodo sono stati utilizzati esclusivamente calcoli manuali, sia per la fase termica sia per quella strutturale. Nel secondo metodo la parte termica è stata ancora valutata manualmente, mentre l’analisi strutturale è stata eseguita tramite FEA. Con la terza analisi entrambe le fasi — termica e strutturale — sono state affrontate con il metodo agli elementi finiti. Infine, nel quarto metodo la fase termica è stata gestita tramite una simulazione CFD, mentre quella strutturale è rimasta basata sull’analisi FEA.

In conclusione, l’impiego delle soluzioni SOLIDWORKS Simulation permette di rappresentare con maggiore precisione la geometria reale del sistema. Il risultato è un’analisi più affidabile e rigorosa, ideale per verificare in maniera accurata la capacità del progetto di soddisfare i requisiti prestazionali richiesti.

Vuoi approfondire come applicare queste metodologie al tuo progetto o scoprire quale soluzione SOLIDWORKS Simulation è più adatta alle tue esigenze?

Contattaci: il nostro team tecnico è a tua disposizione per guidarti nella scelta e aiutarti a ottenere il massimo dalle tue simulazioni.

EKA SRL, SOCIETÀ DEL GRUPPO CADLAND, TI AFFIANCA NELL’UTILIZZO DI SOFTWARE CAD E CAM DI ALTO LIVELLO.

Ti offriamo supporto costante post-vendita, corsi di formazione per principianti e professionisti, così da rendere il tuo team efficiente e preparato.

Eka, è parte del Gruppo Cadland dal 2017. Grazie all’esperienza maturata dal gruppo, siamo in grado di affiancarvi nel mondo del Product Lifecycle Management (PLM), CAD, CAM e CAE a 360 gradi.